Tie-in در لوله کشی، به فرآیند اتصال لوله های جدید به لوله های موجود اشاره دارد. این را می توان برای گسترش سیستم لوله کشی موجود، اضافه کردن شاخه ها به آن یا اتصال آن به تجهیزات دیگر انجام داد. بسته به نوع لوله کشی و شرایطی که در آن قرار دارد می توان گرهها را به روش های مختلفی انجام داد. آنها اغلب نیاز به برنامه ریزی و اجرای دقیق دارند تا اطمینان حاصل شود که آنها به طور ایمن و مؤثر انجام می شوند.

فلسفه اتصال لولهها این است که لولههای جدید را به لولههای موجود وصل کنیم تا اطمینان حاصل شود که لولهکشی جدید به درستی وصل شده است و لولههای موجود به هیچ وجه در معرض خطر قرار نمیگیرند. هدف ایجاد یکپارچگی بدوندرز، بین لوله کشی جدید و موجود است به طوری که کل سیستم به عنوان یک واحد منسجم عمل کند. علاوه بر این، اتصال باید به گونه ای انجام شود که نگهداری و تعمیر آن آسان باشد و خطر نشتی یا سایر مشکلات به حداقل برسد. به طور کلی، فلسفه پشت اتصال لوله ها این است که اطمینان حاصل شود که لوله های جدید و موجود به طور یکپارچه با هم کار می کنند تا از عملکرد و بهرهبرداری کلی سیستم پشتیبانی کنند.

نقاط اتصال معمولاً با فلنجهای کور بسته میشوند، چون برداشتن فلنج کور در حین کار راحت نیست، یک شیر قطع در بالادست فلنج کور برای ایجاد ایزوله و انبساط ایمن نصب میشود. نقاط اتصال معمولاً در P&ID و لولههای هم مقیاس (Piping Isometrics) نشان داده می شوند. یک عدد مشخص به نقاط اتصال، به عنوان مثال TP-34 و TP-001 بر اساس نیاز اختصاص داده می شود.

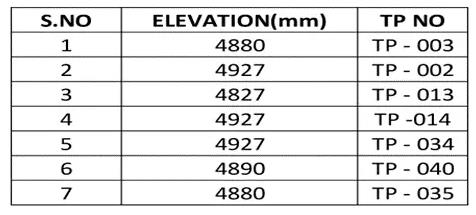

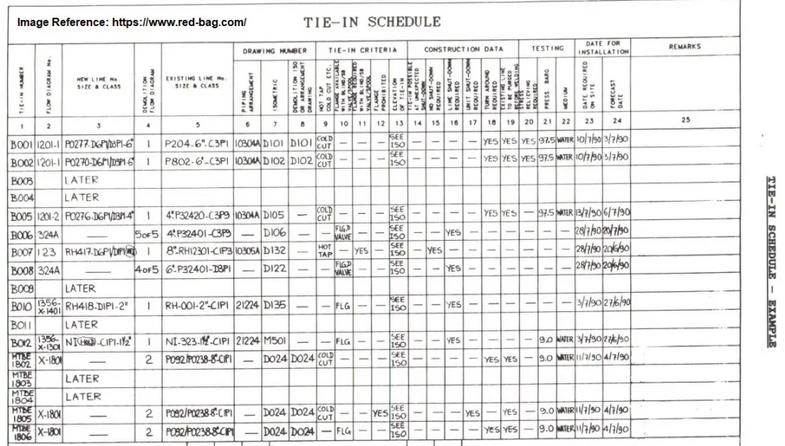

یک جدول Tie-in باید در نقشههای کلی چیدمان عمومی و P&ID برای درک بهتر رابط کارخانه نگهداری شود. لیست نقلط اتصال معمولاً شامل شماره Tie-in و ارتفاع نقطه Tie-in از نقطه نظر طراحی است. لیست اتصال را می توان برای تخمین هزینه ساخت و زمان بندی کار قبل از فعالیت واقعی طراحی لوله استفاده کرد. در زیر نمونه ای از جدول لیست امتیازات پیوندی را نشان می دهد.

جدول 1:Tie-in Point Table

انواع اتصالات لوله کشی (Types of Piping Tie-ins)

انواع مختلفی از نقاط اتصال وجود دارد:

- نقاط اتصال واحد صنعتی (Plant Tie-In Points)

- نقطه اتصال لغزشی (Skid Tie-In Points)

نقاط اتصال واحد صنعتی به عنوان رابط بین خطوط کارخانه موجود یا سایر خطوط فرآیندی که از یک کارخانه همسایه می آیند استفاده می شود. ارتفاعات باید با طراحی واحد صنعتی موجود مطابقت داشته باشد.

فلنج های نقطه اتصال یا شیرهای ایزوله باید به گونه ای نصب شوند که فاصله مناسب برای اهداف عملیاتی و نگهداری حفظ شود. لطفاً به شکل A برای نقاط اتصال واحد صنعتی روی سکوی جا لوله، مراجعه کنید.

نقاط اتصال لغزشی در داخل کارخانه قرار دارند، تا لولههای اتصال، اتصالی بین ریلهای لغزان مختلف و تجهیزات موجود در کارخانه ایجاد کنند. نقاط اتصال به گونه ای نصب شدهاند، که به خطوط فرآیند سایر Skid ها اجازه میدهد تا در یک نقطه واحد به هم متصل شوند تا عملیات و نگهداری آسان شود. لطفاً برای نقاط اتصال لغزش به شکل B مراجعه کنید.

شکل 2: Types of Piping Tie-ins

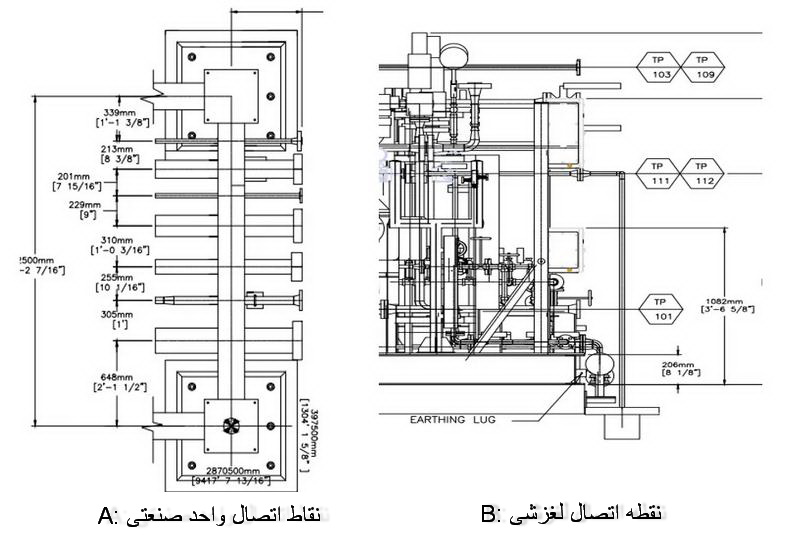

باز هم بسته به روش اتصال واقعی، چهار نوع اتصال اتصال لوله وجود دارد که در زیر ذکر شده است:

- اتصال لولهها با جوش سر به سر

- اتصال لولههای فلنجدار

- اتصال لولههای رزوهای و

- اتصال Tie-in با پرس داغ

شکل زیر به وضوح انواع مختلفی از اتصالات Tie-in مورد استفاده در صنعت لوله کشی را نشان می دهد.

شکل 3: انواع اتصالات لوله

ملاحظات طراحی نقطه اتصال لوله

- قبل از در نظر گرفتن تخصیص نقاط اتصال مجاز، بارگذاری فلنج (یا جابجایی نقطه اتصال) باید طبق استانداردها محاسبه شود.

- برای جلوگیری از تضاد با اتصال پیشخوان، مکان های نقطه اتصال، باید در همۀ جهات به طور دقیق ذکر شوند.

- مهندسان در این فرآیند، باید در مورد مکان های اتصال تصمیم بگیرند تا از خطرات، در طول زمان عملیاتی، جلوگیری کنند.

- مهندسی که مکان های اتصال را تعیین می کند، باید دید بهتری از نگهداری و بهره برداری داشته باشد. جهت جلوگیری از تضاد، باید یک طرح رسم کند و سپس توسط پرسنل کارخانه بررسی شود.

- درجه بندی شیر و فلنج بر اساس اندازه خط اتصال در نظر گرفته می شود.

- اقلام Tie-In (فلنج ها و شیرها) به عنوان یک مقدار اضافی هنگام محاسبه MTO Piping در نظر گرفته می شود.

- قبل از تهیه جدول Tie-In، مکانهای اتصال باید به صورت فیزیکی در سایت بررسی شوند.

- تغییر ابزار دقیق یا حلقه کنترل نیازی به نقطۀ اتصال ندارد.

- زهکش ها و دریچه های اضافی، باید بر اساس نوع و محل اتصالات اضافه شوند.

- Tie-in باید در مکانی با توجه به منطقۀ لوله قرار داده شود، زیرا بر اساس نوع اتصال انتخاب شده، به تکیه گاههای لوله نیاز است.

- از نظر طراحان تجهیزات آینده، خواص سیال Tie-in باید توسط مهندس فرآیند ارائه شود.

- انواع مختلفی از شیرهای قطع کننده از جمله شیرهای توپی، دروازهای و پروانهای برای جداسازی مناسب هستند.

- مهندس فرآیند بر اساس شرایط سیال و فشار فرآیند، شیر مناسب را انتخاب می کند.

- یک نقشه GA جداگانه باید مانند طوری طراحی شود که تمام مکان های Tie-in در کارخانه را نشان می دهد.

- در برخی شرایط، زمانی که امکان ایزوله کردن نقطه اتصال یا خاموش کردن فرآیند کارخانه وجود نخواهد داشت، میتوان یک روش جایگزین به نام پرس داغ (Hot Tapping) برای تطبیق شکست خط در نظر گرفت. جزئیات بیشتر در مورد هات تپ در خطوط عملیاتی در اینجا پوشش داده شده است.

مزایای اتصالات لوله کشی

نقطه اتصال در یک لوله/خط لوله، نقطه ای است که خط لوله برای گسترش بیشتر یا برای اتصال با یک خط لوله موجود بسته می شود. نقاط اتصال معمولاً در انتهای محدودۀ انژری کارخانه یا روی سکوی جا لوله یا در زیر ساختمان و یا در انتهای تجهیزات جداگانه قرار دارند. این گرهها همراه با آماده سازی P&ID با توجه به نیاز آینده پروژه ساخته شده است.

استفاده از اتصالات لوله کشی در سیستم لوله کشی مزایای متعددی دارد که عبارتند از:

- مقرون به صرفه: اتصالات می تواند یک راه مقرون به صرفه برای افزودن یا گسترش یک سیستم لوله کشی باشد، زیرا نیاز به ساخت و ساز جدید را از بین می بردن و نیاز به تجهیزات جدید را به حداقل می رساند.

- افزایش کارایی سیستم: با اتصال لوله های جدید به لوله کشی های موجود، کل سیستم می تواند کارآمدتر و موثرتر عمل کند.

- زمان خرابی را به حداقل می رساند: اتصالات را می توان به گونه ای انجام داد که زمان خرابی و وقفه در عملکرد سیستم را به حداقل برساند.

- ایمنی بهبود یافته: اتصالات را می توان به گونه ای انجام داد که با کاهش خطر نشت یا سایر مشکلات ایمنی را بهبود بخشد.

- انعطاف پذیری: این اتصالات، انعطاف پذیری را با امکان افزودن یا اصلاح آسان سیستم لوله کشی فراهم می کنند.

- نگهداری بهتر: با اتصال لولهکشی جدید به لولهکشی موجود، نگهداری کل سیستم آسانتر میشود، زیرا هر گونه پیامد یا مشکل را میتوان سریعتر شناسایی و برطرف کرد.

- یکپارچه سازی بهتر: اتصالات یکپارچه سازی یکپارچه بین لوله کشی جدید و موجود ایجاد می کند و عملکرد و بهرهبرداری کلی سیستم را بهبود می بخشد.

توجه به این نکته مهم است که علیرغم مزایا، برنامه ریزی و اجرای صحیح این اتصال، برای اطمینان از ایمنی، کیفیت و کارایی بسیار مهم است. استفاده از جزئیات روش دقیق، پیروی از رویههای مناسب و داشتن یک تیم خوب آموزش دیده، کلید موفقیت آمیز اجرای این اتصالات است.

جدول زمانبندی اتصال لوله ها

برنامه زمانبندی اتصال لولهها سندی است (مواد تحویلی مهندسی که معمولاً توسط مهندسان فرآیند تهیه می شود) که طرح و زمانبندی پروژه اتصال لولهها را مشخص می کند. معمولاً شامل فهرستی دقیق از وظایفی است که باید تکمیل شوند، منابع (مانند پرسنل، تجهیزات، مواد) مورد نیاز برای تکمیل هر کار، و جدول زمانی هر کار. برنامهی زمانبندی، همچنین باید شامل نقاط عطف و ضرب الاجلها و همچنین موارد احتمالی در صورت تاخیر یا مسائل غیرمنتظره باشد.

این برنامه همچنین باید شامل برنامه های ایمنی و تضمین کیفیت و همچنین الزامات بازرسی و آزمایش باشد. برنامه زمانبندی اتصال لولهها می تواند به عنوان راهنمایی برای تیم پروژه و ذینفعان برای ردیابی پیشرفت پروژه، شناسایی هرگونه مشکل بالقوه و انجام تنظیمات در صورت نیاز استفاده شود.

همچنین به عنوان ابزاری برای هماهنگ کردن فعالیتهای مختلف و اطمینان از انجام درست و به موقع همهی موارد استفاده میشود. یک جدول زمانبندی معمولی در شکل 4 در زیر نشان داده شده است:

شکل 4: جدول زمانبندی یک نوع اجرای اتصال tie-in

ویژگی های ایمنی برای Tie-in لوله در اتصال

در برنامه ایجاد گره یا اتصال جدید، باید نوع کار (گرم یا سرد) مورد استفاده، در طول عملیات بستن واقعی، ذکر شود.

برنامه زمانبندی اتصال، باید به شما اطلاع دهد، که آیا خاموش شدن، برای انجام عملیات لازم است یا خیر.

خطوطی که قرار است تخریب شوند باید قبل از برش/بازکردن پیچ و مهره به طور مثبت ایزوله، پاکسازی و عاری از هرگونه هیدروکربنی باشند.

برای برنامهریزی مناسب، برنامه زمانبندی Tie-in باید همراه با فلسفه خاموشی اتصال خوانده شود.

الزام 100% رادیوگرافی برای مفاصل طلایی(golden joints) باید به طور خاص بیان شود.

تیم ساخت و ساز باید اطمینان حاصل کند که خط موجود قبل از باز کردن پیچ و مهره، ایزوله، کاهش فشار و عاری از هیدروکربن است.

اطمینان حاصل کنید که دریچه های جداسازی به درستی بسته شده اند.

روش اتصال لوله ها

روش اتصال لولهها مجموعهای از دستورالعملها است که مراحلی را که برای اتصال ایمن و مؤثر لولههای جدید به لولههای موجود باید انجام شود، تشریح میکند. معمولاً شامل شرح مفصلی از تجهیزات و مواد مورد استفاده و همچنین تکنیکها و روشهای خاصی است که استفاده میشود. این روش همچنین باید شامل اقدامات احتیاطی ایمنی و همچنین هرگونه الزامات بازرسی و آزمایش باشد. به شکل 5 مراجعه کنید که اتصال لوله را در کارخانه عامل نشان می دهد.

شکل 5

این روش به نوع اتصال و شرایط لوله کشی موجود بستگی دارد، اما به طور کلی شامل مراحل زیر است:

- برنامه ریزی: این شامل شناسایی محدوده کار، جمع آوری تمام اطلاعات لازم و نقشه های لوله کشی موجود و تعیین منابع مورد نیاز برای تکمیل اتصال است.

- آماده سازی: این شامل تمیز کردن و آماده سازی لوله های موجود و لوله کشی جدید و همچنین نصب هر گونه تکیه گاه یا آویز لازم است.

- اتصال: درواقع این فرآیند، اتصال لولههای جدید به لولههای موجود است، که ممکن است شامل برش، جوش، لحیم کاری یا فلنج زدن و غیره باشد.

- تست و بازرسی: پس از اتمام اتصال، سیستم باید تست و بازرسی شود تا از عملکرد صحیح آن و عدم وجود نشتی یا سایر موارد اطمینان حاصل شود.

- پس از بستن: این شامل تمیز کردن محل کار، بازیابی سایت و تجهیزات، و به روز رسانی هرگونه سوابق یا نقشه است.

توجه به این نکته مهم است که قبل از شروع روند کار باید مجوز کار صادر شود و اقدامات ایمنی باید انجام شود و ارزیابی ریسک نیز باید برای شناسایی و کاهش خطرات احتمالی انجام شود.

برنامه زمانبندی نصب لوله کشی

زمانبندی نصب و راه اندازی گره و اتصال لوله ها یک کار چند فعالیتی است که به شرح زیر انجام می شود:

کارهای مقدماتی در اجرای Tie-in:

- اطلاعیه و آگاهسازی از طرف شرکت

- پیش ساخت اسپولهای(Spool) تای این

- NDE & Hydrotest برای اتصال اسپول

- تست اولتراسونیک برای خط اتصال موجود

- خاکبرداری و نصب فونداسیون (در صورت نیاز)

- داربست، سازه، پلت فرم، نصب پشتیبانی

اجرای Tie-in:

- جداسازی مثبت از شرکت

- کور کننده (خط بدون گاز)

- برش سرد و نصب اسپول اتصال جدید

- جوشکاری، NDT، هیدروتست

- دمیدن و خشک کردن خط

- کور کردن و تحویل به شرکت

تاچ آپ و نقاشی (Touch-up and painting):

- برداشتن داربست و تمیزکاری

- تحویل به تیم یا شرکت بهرهبردار

توضیح و شرح روش اتصال لوله (Tie-in)

شرح روش، برای اتصال لولهها سندی است که رویهها و مراحل خاصی را که برای اتصال ایمن و مؤثر لولهکشی جدید به لولهکشی موجود برداشته میشود، تشریح میکند. این یک برنامه دقیق از کاری که شامل تجهیزات و مواد مورد استفاده، تکنیک ها و روش هایی که به کار گرفته و اقدامات احتیاطی ایمنی که انجام خواهد شد، ارائه میدهد.

یک شرح روش معمولی، برای اتصال لولهها شامل اطلاعات زیر است:

- مقدمه: مروری کوتاه بر دامنه کار و اهداف پیوند.

- تجهیزات و مواد: فهرستی از تجهیزات و موادی که مورد استفاده قرار خواهند گرفت، شامل هر ابزار ویژه یا تجهیزات ایمنی.

- رویهها: شرح گام به گام رویه هایی که دنبال خواهند شد، شامل تکنیک ها و روش هایی که برای اتصال لوله کشی جدید به لوله کشی موجود استفاده می شود.

- ایمنی: شرح اقدامات احتیاطی و ایمنی، از جمله هرگونه خطرات خاص مرتبط با اتصال و اقداماتی که برای کاهش آن خطرات اتخاذ خواهد شد.

- بازرسی و آزمایش: شرحی از بازرسی و آزمایشی که پس از تکمیل Tie-in انجام می شود، شامل هر معیار تایید و قبولی که باید رعایت شود.

- تضمین کیفیت: شرحی از طرز عملکرد تضمین کیفیت، شامل هرگونه بازرسی یا آزمایشی که برای اطمینان از انجام کار با استانداردهای لازم انجام می شود.

- رویهها و عملکردهای اضطراری: شرحی از رویههای اضطراری که در صورت بروز هر گونه حادثه یا اتفاق انجام می شود.

توجه به این نکته مهم است که قبل از شروع اتصال، شرح روش باید توسط طرف های مربوطه مانند مدیر ایمنی، مدیر کیفیت و مدیر پروژه بررسی و تایید شود.

شرکت استیل پایکار ارس آمادهی همکاری، جهت تأمین لوازم و تجهیزات تاسیسات صنایع نفت، گاز، پتروشیمی، نیروگاهی، آبرسانی و ساختمانی، با مدیران و پیمانکاران محترم در سراسر کشور میباشد.